Установки и линии роботизированной окраски

Роботизированные линии окраски – это передовое технологическое решение, предназначенное для автоматизации процессов окраски в различных отраслях промышленности. Современные роботизированные системы окраски обеспечивают высокое качество покрытия, повышенную производительность и значительное снижение расхода материалов. Применение таких систем позволяет максимально оптимизировать процесс окраски, делая его более экономичным, точным и безопасным для окружающей среды. В России такие линии проектирует и устанавливает компания SPK GROUP с учетом возможностей и пожеланий заказчика.

Преимущества роботизированных линий окраски

Применение роботизированных линий окраски предоставляет производителям множество преимуществ:

-

Автоматизация процесса. Полная автоматизация подготовки поверхности и нанесения краски с минимальным участием человека.

-

Равномерное нанесение краски. Высокоточное и равномерное нанесение краски по всей поверхности изделия.

-

Экономия материалов. Снижение расхода краски и других материалов за счет точного дозирования.

-

Повышение производительности. Способность обрабатывать большое количество изделий за короткий промежуток времени.

-

Гибкость применения. Возможность настройки и программирования на различные задачи и типы изделий.

Эффективность и гибкость роботизированных линий окраски обеспечивают не только оптимизацию производственных процессов, но и открывают новые возможности для инноваций в области промышленной окраски. Благодаря их использованию предприятия могут достигать значительного сокращения затрат, повышения качества продукции и улучшения условий труда сотрудников.

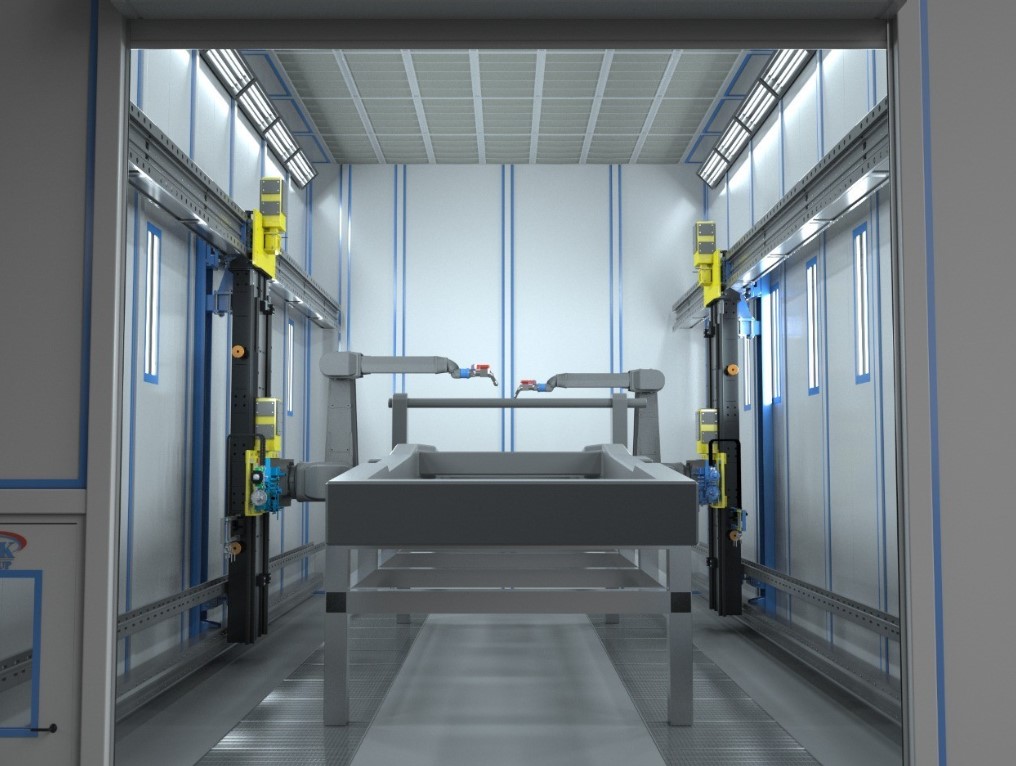

Компоненты роботизированной линии окраски

Итак, что входит в состав современного роботизированного окрашивающего комплекса?

-

Роботы высокой точности и повторяемости. При использовании робота, независимо от геометрических параметров изделий, наносится более ровный слой покрытия за счет настройки с помощью ПО: траектории нанесения покрытия, условий подачи составов и промывки системы, регулировки подачи состава в месте контакта с поверхностью и других параметров.

-

Выполнение требований по климатическим условиям в зоне нанесения покрытия. Устанавливаются специализированные камеры окрашивания. В камере обеспечены очистка и подогрев воздуха, оперативное удаление паров растворителей и неосевшей краски из зоны работы робота.

-

Оборудование для работы с герметиками и наносимыми составами. Это пневмооборудование для подачи наносимого покрытия, системы дозирования и смешивания красящих составов, коллекторы и распылители на роботах, система трубопроводов для перемещения состава от места смешивания до места нанесения, запорная арматура.

-

Оборудование для помещения изделия в зону нанесения покрытия и перемещения изделия на следующий участок после завершения работы. Используются различные транспортные системы, напольные и подвесные конвейеры.

-

Важнейшая составляющая - оборудование для позиционирования и распознавания изделия. При неправильно определенных значениях применится неправильный алгоритм, что приведет к некорректной работе робота.

-

Системы перемещения робота по линейной оси вдоль камеры при значительных размерах обрабатываемых поверхностей.

-

Системы распознавания изделий, располагаемых на самом роботе или в его рабочей зоне.

-

Система безопасности.

-

Программное обеспечение и системы управления работой камеры.

Роботизированные линии окраски широко применяются в различных сферах промышленности – от автомобильной до производства металлоконструкций и спецтехники. В автомобилестроении они позволяют достигать высокой точности и качества окраски кузовов. Технологии искусственного интеллекта и программирования делают роботизированные линии еще более гибкими и адаптированными к различным производственным требованиям.

Как работает роботизированная конвейерная линия окраски?

Роботизированная конвейерная линия окраски – это высокотехнологичное оборудование, предназначенное для автоматизации процесса нанесения краски на различные изделия. Эти линии широко используются в промышленности для обработки металлических деталей, алюминиевых и стальных изделий, профилей, автомобилей, техники и даже мебели. Они могут быть настроены для работы с изделиями различных размеров и форм, что делает их идеальным решением для крупных предприятий и производств.

Основные компоненты и процесс работы

Процесс работы роботизированной конвейерной линии окраски включает несколько этапов.

-

Подготовка поверхности – включает в себя очистку поверхности изделия от грязи, жира и других загрязнений. Для этого используется специальное оборудование, которое может включать в себя 5-этапное очищение с применением химических растворов и контроль температуры и расхода жидкостей.

-

Сушка – после подготовки поверхность изделия подвергается сушке в конвекционной печи, где нагрев может производиться до 150°С, обеспечивая быстрое высыхание.

-

Нанесение краски. Окрасочный робот способен работать с любыми видами ЛКМ.

-

Контроль качества и упаковка – на последнем этапе готовые изделия проходят контроль качества и упаковываются для дальнейшей транспортировки.

Преимущества использования роботизированных конвейерных линий окраски включают повышенную производительность и качество покрытия. Дополнительные плюсы: экономия ресурсов за счет систем рекуперации и фильтрации, универсальность для работы с изделиями различных размеров и форм, а также снижение воздействия на окружающую среду благодаря использованию современных технологий и систем очистки.