Оптимальный способ удаления порошкового покрытия - установка для снятия краски

Порошковое покрытие – это технология нанесения защитного или декоративного слоя на поверхность материалов, в основном металлов, с использованием сухого порошка. Этот процесс обеспечивает высокую адгезию, однородность и долговечность покрытия.

Основные этапы процесса порошкового покрытия:

-

Очистка деталей для удаления загрязнений.

-

Железо-фосфатное покрытие улучшает адгезию и предотвращает окисление.

-

Нанесение герметиков подготавливает поверхность к покрытию.

-

Нанесение порошка может производиться различными методами, включая электростатическое распыление и погружение в псевдоожиженный слой.

-

Термическое отверждение закрепляет покрытие на детали.

Порошковые краски наносятся электростатическим распылением, погружением в псевдоожиженный слой или методом газопламенного распыления. Швейцарская компания GEMA в 70-х годах внедрила высоковольтный каскад в окрасочный пистолет, что стало прорывом в этой области. Запекание порошковой краски осуществляется в печах полимеризации, где происходит нагрев до необходимой температуры для полимеризации.

Преимущества порошкового покрытия:

-

Высокая стойкость к износу, коррозии и ультрафиолету.

-

Экологичность, поскольку процесс не использует растворители.

-

Экономичность за счет возможности повторного использования неосевшего порошка.

-

Высокое качество покрытия с отличными декоративными свойствами.

Порошковое покрытие находит широкое применение в различных отраслях, включая автомобилестроение, строительство, производство бытовой техники и мебели, а также в аэрокосмической промышленности и машиностроении. Используется для окраски металлических фасадов, стеновых панелей, оград, радиаторов отопления, и многих других изделий, требующих высокой стойкости к внешним воздействиям.

Причины удаления порошкового покрытия

Удаление порошкового покрытия может потребоваться по ряду причин, связанных с дефектами и техническими недостатками, возникающими на разных этапах его эксплуатации. Эти причины часто связаны с нарушениями технологического процесса, условиями хранения и эксплуатации изделий. Рассмотрим ключевые факторы, требующие внимания:

-

Нарушение технологических параметров окрашивания. Неправильная регуляция напряжения, времени напыления порошковой краски или недостаточная подача краски может привести к необходимости замены порошковой композиции. Критично важно следить за режимом работы распылителей, обеспечивать надлежащее заземление изделий и качественно очищать подвески от остатков краски.

-

Влажность. Проколы и другие дефекты могут возникать из-за повышенной влажности, вызванной неправильными условиями транспортировки, хранения или упаковки. Важно контролировать влажность порошковой краски и изделий, обеспечивая их сухость перед процессом окрашивания.

-

Газовыделение. Материалы некоторых изделий, особенно толстостенные и литые, могут выделять газы, что приводит к формированию дефектов покрытия. Эффективным решением является предварительный прогрев изделий перед началом окрашивания.

-

Парниковый эффект и скапливание влаги. Несколько факторов могут способствовать скоплению влаги и образованию дефектов, таких как меление. К ним относятся хранение металлических изделий под стрейч-пленкой на открытом воздухе и частые перепады температуры на складе. Правильное регулирование условий хранения может предотвратить эти проблемы.

Чтобы минимизировать риск возникновения дефектов и потребность в удалении порошкового покрытия, крайне важно тщательно следить за соблюдением всех технологических параметров на каждом этапе производственного процесса. Так как удалить полимерную краску с изделия?

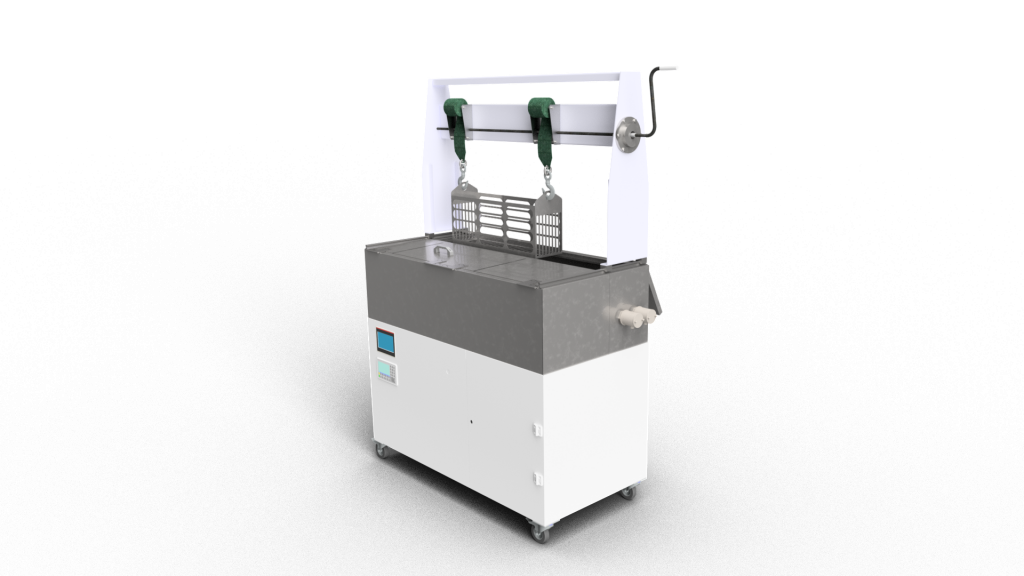

Установка для удаления порошкового покрытия

Установки для удаления полимерной краски используют разнообразные технологии фильтрации, включая методы абсорбции, использование картриджей с активированным углем, мембранные и пластинчатые системы, а также вакуумные, давочные и гравитационные методы. Эти технологии позволяют эффективно удалять краску из различных сред, обеспечивая высокую степень очистки. Среди фильтрующих элементов наиболее распространены системы для жидкостей, в том числе для воды, масла и сточных вод, а также газовые фильтры.

Качественная работа установки для удаления порошкового покрытия требует внимательного соблюдения технологических параметров и регулярного контроля за состоянием оборудования и материалов.

Этапы работы установки:

-

Загрузка крючков в корзину.

-

Подъемник перемещает изделия в ванны со специальным раствором.

-

Непосредственно очистка в ванне с горячим раствором щелочи.

-

Далее корзина с крючками перемещается в ванну промывки от остатков и краски.

-

Корзина с крючками извлекается из ванны промывки, с основания ванны удаляются остатки краски.

В процессе восстановления поверхности после удаления покрытия важно обеспечить надлежащую подготовку к нанесению нового ЛКМ для улучшения его адгезионных свойств. Основные методы очистки включают абразивоструйную очистку различными способами (сухую, с вакуумным отсосом, влажную, гидроабразивную, термоабразивную), а также химические методы.

Компания SPK GROUP предоставляет решения в этой области, основываясь на глубоких знаниях и многолетнем опыте. Предлагаемые установки для снятия краски сочетают в себе инновационные технологии и надежность, что позволяет достигать высокой эффективности в работе. SPK GROUP акцентирует внимание на потребностях каждого клиента, предлагая оборудование, которое наилучшим образом соответствует требованиям качества и безопасности.